学生である私の目線から vol.8『工場見学』

こんにちは!追手門学院大学からインターンシップに来ている寺井です。

私の目線からエムツープレストのあれこれをお届けしています。

今回は『工場見学』についてです!

私はインターンシップ中に3つの会社に工場見学に行きました。今回はその時のことを書きます。

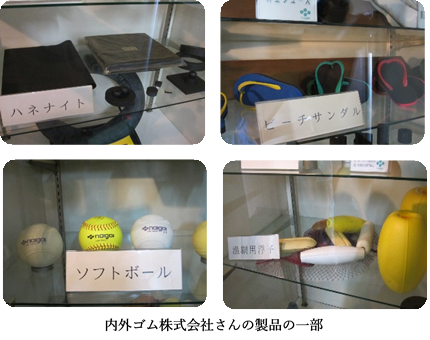

内外ゴム株式会社さんはご注文いただいているお客様です。

内外ゴム株式会社さんはフロートなどの工業用品だけでなく業務用シューズやサンダルなどの履物、野球ボールやソフトボールなどのスポーツ用品、浮子などの漁業用品、自動車タイヤ用のチューブをつくっています。創業は1913年で100年以上歴史のある会社です。世界で初めてビーチサンダルを開発しビーチサンダルブームを巻き起こしました。鼻緒の色を変えて好きにカスタマイズできるビーチサンダルが今人気です!さらに軟式ボールは西日本でシェアトップ2です!

とても広い工場なのですが、今回ハネナイトをつくっているところを見学しました。ハネナイトとは衝撃・振動吸収性に優れた制振ゴムのことです。多種多様な静音・低振動製品の部品に使用されています。ゴムを熱と圧力を加えることでシート状にしているところを見ました。これを加硫(かりゅう)というそうです。

加硫とは架橋反応の一種でゴム系の原材料(生ゴムなど)を加工する際に、弾性限界を大きくするために硫黄などを加える工程のことです。加硫をしないとゴムが伸びっぱなしになり、元に戻らなくなってしまいます。加硫するのに10分かかるものもあれば1時間かかるものもありました。シート状だけでなく半球状のものもありました。半球のものはスピーカーなどの音響器具の下についていることがあり、振動を吸収しています。

見学の時ではないですが、内外ゴムの方にハネナイトのボールを貰いました。普通のゴムボールと比べてハネナイトのボールは上から落としても全然跳ねませんでした。衝撃を吸収しているのがよくわかり、見た目はほぼ同じなのにこんなに違いがあるのかと驚きました。

東出製作所さんは仕事をお願いしている協力会社様です。

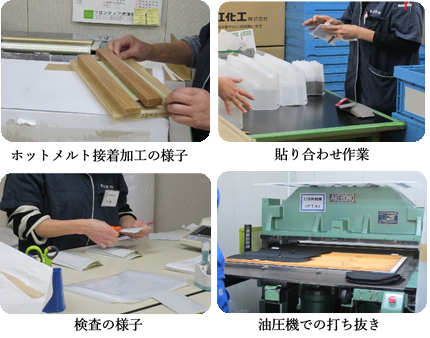

東出製作所さんではプラスチック・フィルター・ゴム製品の二次加工全般を行っています。ホットメルト接着加工、トムソン型打ち抜きプレス加工、超音波溶着加工、インサート圧入加工、表面切削加工の5種類の加工を行っていて、アッセンブル(組立検査)・パッケージングを得意としています。機械ではできない部分を手作業で行っています。

アッセンブルの現場を見せていただきました。エアコンの配管近くのカバーに断熱材を貼り合わせたり、洗面所の台を組み立てたり、車のダクト部品にシールを貼ったりしていました。検査や梱包もしていています。異物や汚れがないか見ると同時にカウンティングしていました。車のダクト部品にシールを貼っている作業では貼る部分によって工程を分けていました。3工程に分かれていて工程間には棚が設置されていました。この棚を設置するのは工程飛びの対策です。3工程ある中で前の工程ができているか確認してから次の工程をしていました。最後に全体を見て確認もしているのでとても管理が行き届いていました。

ベテランさんの作業はカメラでとらえるのが難しいぐらい速かったです。断熱材やシールを貼る工程、貼ると聞いたら簡単に思えるかもしれません。でも少しでもズレたりはみ出したりしてはいけないシビアなお仕事です。そんなお仕事をスピーディー且つ正確に行っているのが凄いと思いました。

ホットメルト接着加工、超音波溶着加工という加工を初めて知りました。ホットメルト接着加工は高温で溶けて常温で固まる性質の接着剤を使用した接着加工です。私が見た時はロウを高温で溶かしてロールコーターという機械を使って接着していました。超音波溶着加工は超音波による振動の熱で接着する接着加工です。振動の熱で溶かすことで空気も遺物も入りません。接着というとのりしか知らなかったのでロウや超音波で接着ができることを知って驚きました。

株式会社ノダさんにはエムツープレストで使うトムソン型をつくってもらっています。

抜き型・木型・トムソン型・腐食刃・エッチング刃の専門メーカーです。大阪に本社があり、国内だけでなく海外にも拠点があります。

日本だけでなくベトナムにもデータセンターがあり、ベトナムで型の設計をしています。拠点も多く海外拠点との時差を利用して短納期を実現しています。日本が長期休暇中は海外拠点が動いて対応しています。

Excelのマクロシステムで製作管理をすることで作業効率がアップしていました。製品がどの工程にあるのかがとても分かりやすかったです。他支店や海外との連絡をテレビ電話でしていたりとSkypeやネット会議システムを活用していました。

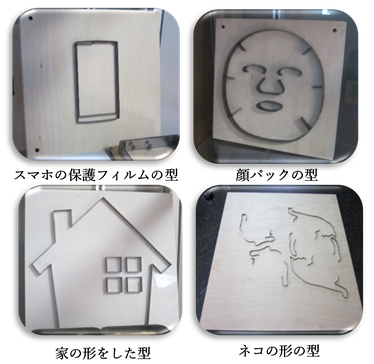

実際に型をつくっているところを見ました。

どういう風にトムソン型をつくっているかは学生である私の目線からvol.4にまとめています。ぜひ読んでください!

ノダさんで色々な型を見していただけました。スマホの保護フィルム用の型、顔パック用の型、自販機の商品サンプル用の型、シャンプーなどの詰め替え用容器の型など私たちの身近にあるものの型もありました。写真にあるネコの型は順送加工の型です。回数を2回に分けることでネコが毛づくろいしている形になります。型の右側を見るとネコの横顔っぽいのが見えますね!型を見る中で結構身近にあるものが打ち抜かれていることが多いと知り「これってトムソン型で抜いていたのか!」と驚くことばかりでした。

工場見学に行くのは小学生以来で、普通に学生生活を送っていたら経験できませんでした。ものづくりへの知識がたくさん増えました。

貴重な体験をありがとうございました。

次回は社員インタビューをお届けします。お楽しみに!

月別アーカイブARCHIVE

- 2025年3月

- 2025年1月

- 2024年5月

- 2023年11月

- 2023年1月

- 2022年12月

- 2022年5月

- 2022年4月

- 2022年3月

- 2021年12月

- 2021年8月

- 2021年4月

- 2021年3月

- 2020年12月

- 2020年7月

- 2020年4月

- 2020年1月

- 2019年7月

- 2019年1月

- 2018年12月

- 2018年9月

- 2018年3月

- 2018年1月

- 2017年12月

- 2017年7月

- 2017年4月

- 2017年3月

- 2017年1月

- 2016年6月

- 2016年1月

- 2015年8月

- 2015年6月

- 2015年4月

- 2015年3月

- 2015年1月

- 2014年12月

- 2014年4月

- 2014年3月

- 2014年1月

- 2012年3月

- 2011年12月

- 2011年7月

- 2011年6月

- 2011年3月