学生である私の目線から vol.5『製品ができるまで』

こんにちは!追手門学院大学からインターンシップに来ている寺井です。

私の目線からエムツープレストのあれこれをお届けしています。

今回は『製品ができるまで』です!

製品がどういった流れでできているのか知りたいと思ったので、1つの製品ができるまでを追っかけてみました!

今回追いかける製品は「●●●●●パッキン」です。

素材はスポンジで個数は6000個です。

注文書が来たら加工指示書を出し、加工指示書を見て作業をします。

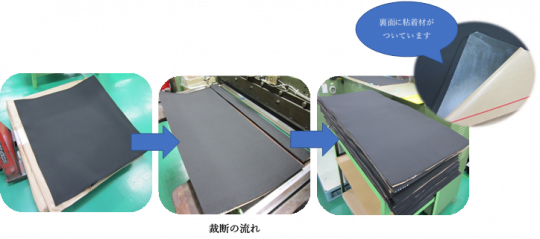

1 裁断

材料が届いたら自動テーブル裁断機に乗せられるように裁断機で500mmの幅に裁断します。

素材はスポンジで裏面に粘着材がついています。

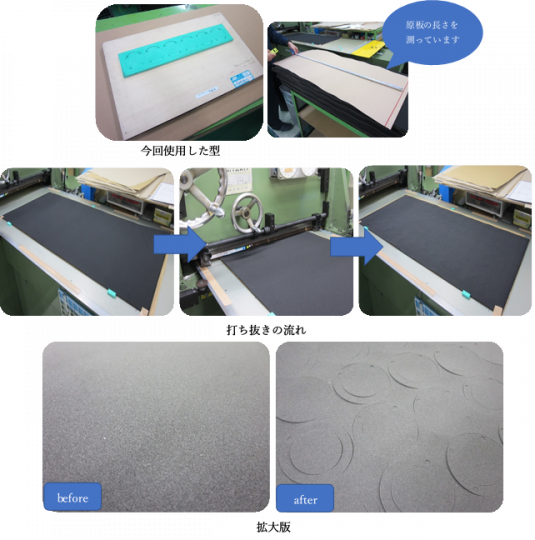

2 打ち抜き

今回は自動テーブル裁断機の4号機で打ち抜きました。型は写真の型を使います。抜くところが重ならないように刃の送りピッチを測り、次に原板の長さを測ります。原板は裏にある赤線の部分(粘着剤のあるところ)までを測ります。原板の長さ÷刃の送りピッチを計算することで何回送ることができるかがわかります。今回だと刃の送りピッチは77mm、原板の長さは1050mmです。1050÷77=13.63…なので13回送ることができます。ここで計算したことを機械に入力します。最後に機械の高さを調整して、機械を動かします。打ち抜き終わると1つの原板に1列6個×13回で合計78個できています。打ち抜きの流れの写真は少し見にくいですが、拡大版を見ると丸い形に打ち抜かれています。

3 ばらし

ばらしは1階の加工現場で打ち抜かれたものを2階の整理場でばらすことです。今回は打ち抜き終わった原板を5枚ずつ重ね、5個一気に外していました。ばらしたものは内職に出すので40個×25山を2段に積んで、箱に入れます。

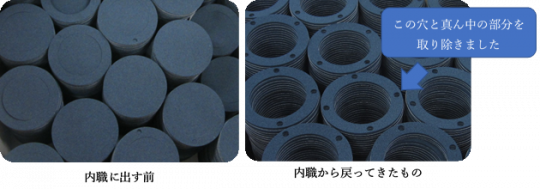

4 カス取り

カス取りは製品の不要部分を取り除くことです。この製品では真ん中の丸の部分と外側にある小さな穴を4つ取り除きました。今回は内職でカス取りをしましたが、製品によって本社の整理場でもカス取りをします。

5 検品・梱包・出荷

内職から戻ってきたら、不良などがないか検査します。検査して問題がなければ、箱に入れて梱包し出荷します。

このような流れで製品はできています。

エムツープレストは前工程・後工程にも対応しています。エムツープレストでは打ち抜く前に行う工程を前工程、打ち抜いた後に行う工程を後工程としています。前工程は機械にセットできるように材料を裁断したりすることで、後工程はカス取り・梱包などをすることです。前工程・後工程までする会社は少ないそうです。手間のかかることではありますが、お客様の事を思って一貫して行っています。

どんな流れでできているのか最初はイメージしにくかったのですが、1つのものを素材から製品になるまで追いかけれてとてもイメージしやすくなりました。

次回は3S活動についてお届けします。お楽しみに!

月別アーカイブARCHIVE

- 2025年3月

- 2025年1月

- 2024年5月

- 2023年11月

- 2023年1月

- 2022年12月

- 2022年5月

- 2022年4月

- 2022年3月

- 2021年12月

- 2021年8月

- 2021年4月

- 2021年3月

- 2020年12月

- 2020年7月

- 2020年4月

- 2020年1月

- 2019年7月

- 2019年1月

- 2018年12月

- 2018年9月

- 2018年3月

- 2018年1月

- 2017年12月

- 2017年7月

- 2017年4月

- 2017年3月

- 2017年1月

- 2016年6月

- 2016年1月

- 2015年8月

- 2015年6月

- 2015年4月

- 2015年3月

- 2015年1月

- 2014年12月

- 2014年4月

- 2014年3月

- 2014年1月

- 2012年3月

- 2011年12月

- 2011年7月

- 2011年6月

- 2011年3月